elektrik direnci ile kaydırılmış çelik boru

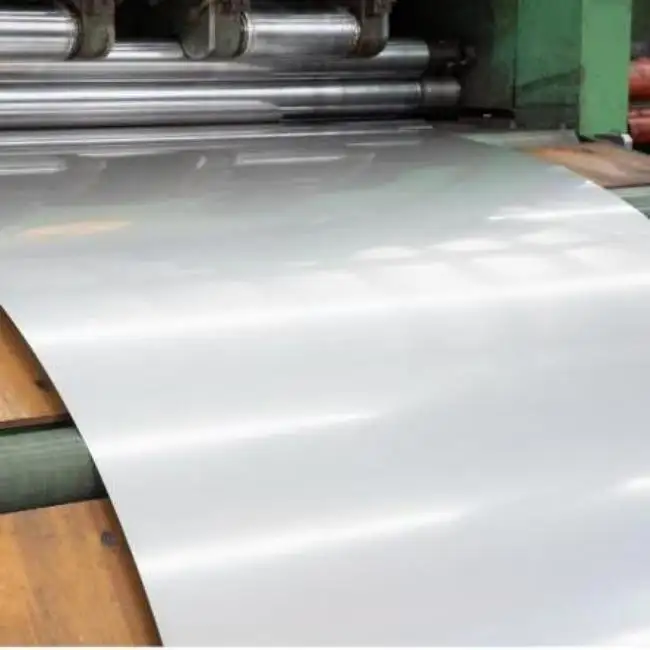

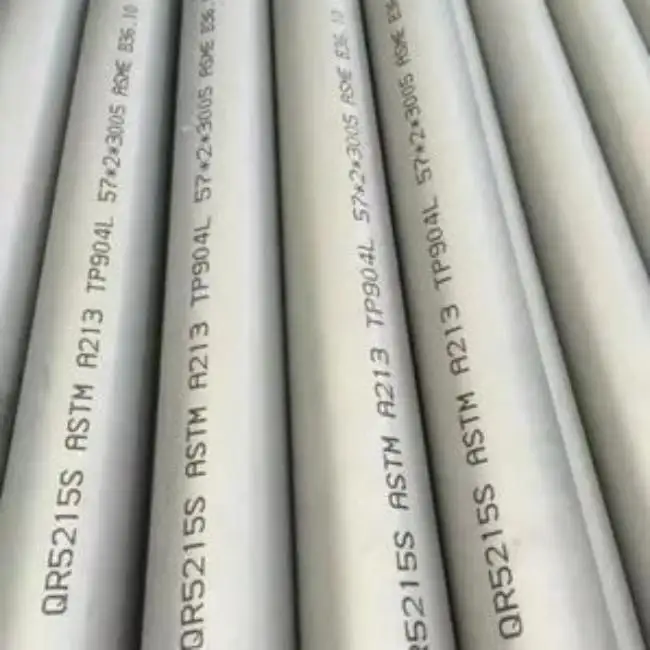

Elektriksel dirençle kaynaklanmış (ERW) çelik boru, modern endüstriyel uygulamalarda bir temel taş olarak kabul edilir ve hassas mühendislikle verimli üretim yöntemlerini birleştiren yenilikçi bir süreçle üretilir. Üretim süreci, sürekli çelik şeridinin silindirik bir forma sokulup arka arkaya elektro direnç ısıtılmadan yararlanılarak köşegen boyunca kaynaklanması içermektedir. Bu, ek doldurma malzemesine ihtiyaç duymadan güçlü ve düzgün bir kaynak oluşturur. Boru, yapısal bütünlük ve güvenilirlik için ultrasonik test ve hidrostatik basınç testi gibi kapsamlı kalite kontrol önlemleri geçmektedir. ERW çelik borular, küçük çaplı tüplerden büyük endüstriyel borulara kadar çeşitli boyutlarda üretilirken, duvar kalınlıkları belirli basınç ve yükleme gereksinimlerini karşılamak için dikkatlice hesaplanır. Bu borular, tutarlı kalite ve boyutsal doğruluk gerektiren uygulamalarda öne çıkmaktadır ve bu da onları sıvı taşıma, yapısal destek ve mekanik uygulamalar için ideal hale getirmektedir. Denetimli üretim süreci, modern inşaat ve endüstriyel uygulamalar için kritik olan üstün yüzey bitimi, hassas boyutsal toleranslar ve muhteşem düzlük özelliklerine sahip borular sonuçlandırır. ERW çelik borular, çoğunda yüksek performans standartlarını korurken, tek parça borulara kıyasla notabilen maliyet etkinliğini göstermektedir.